【Arduino】189种传感器模块系列实验(资料代码+仿真编程+图形编程)

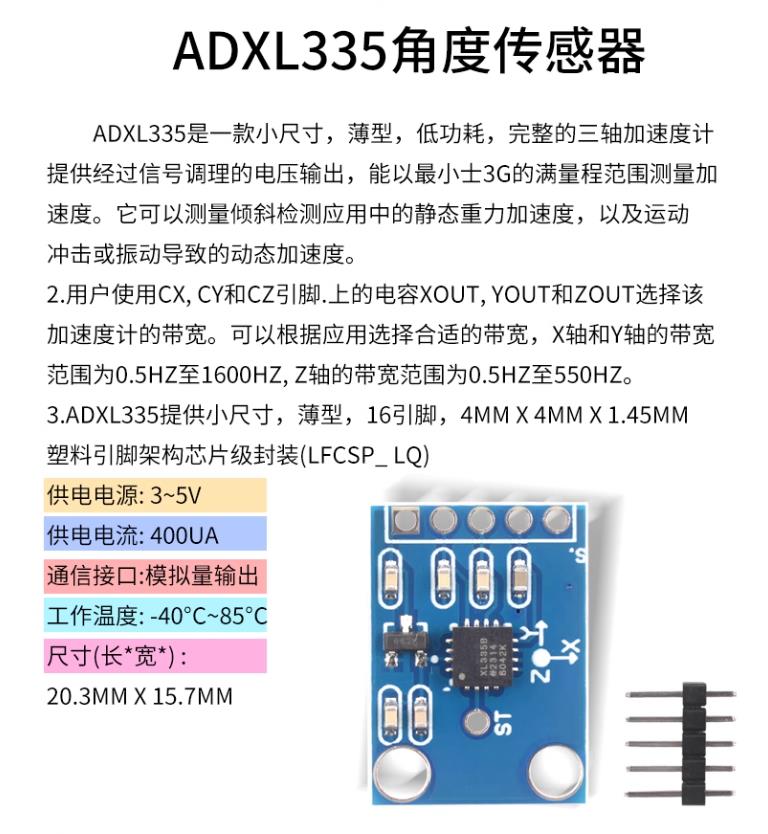

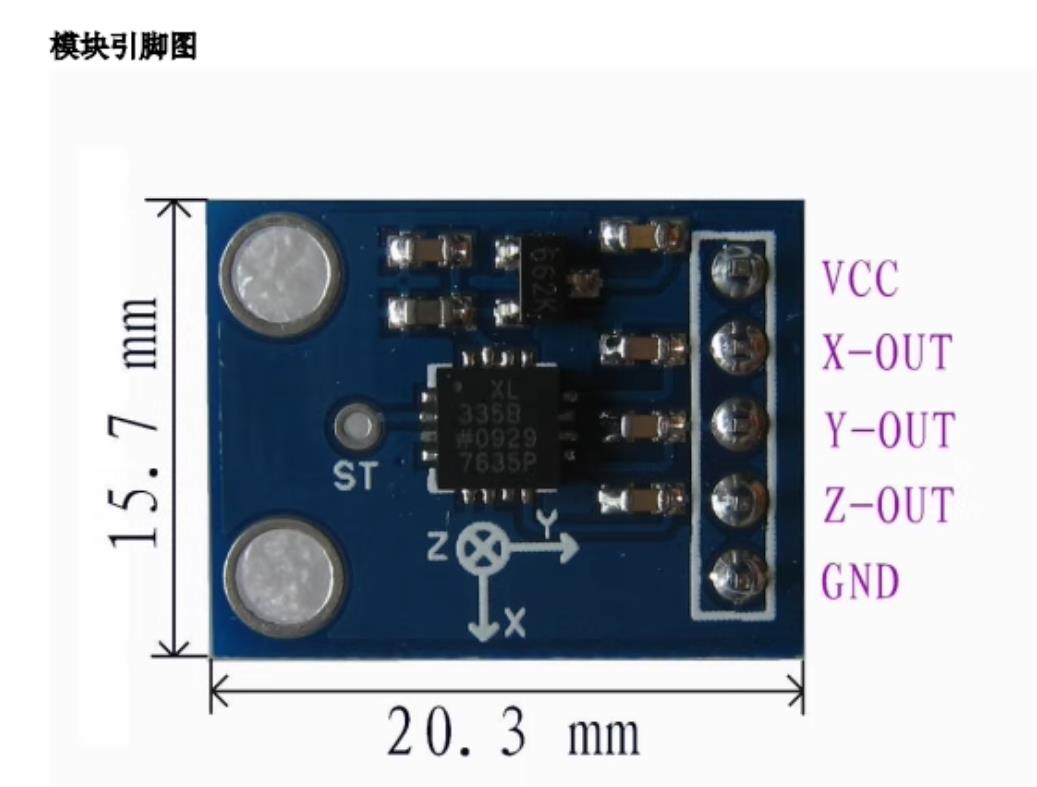

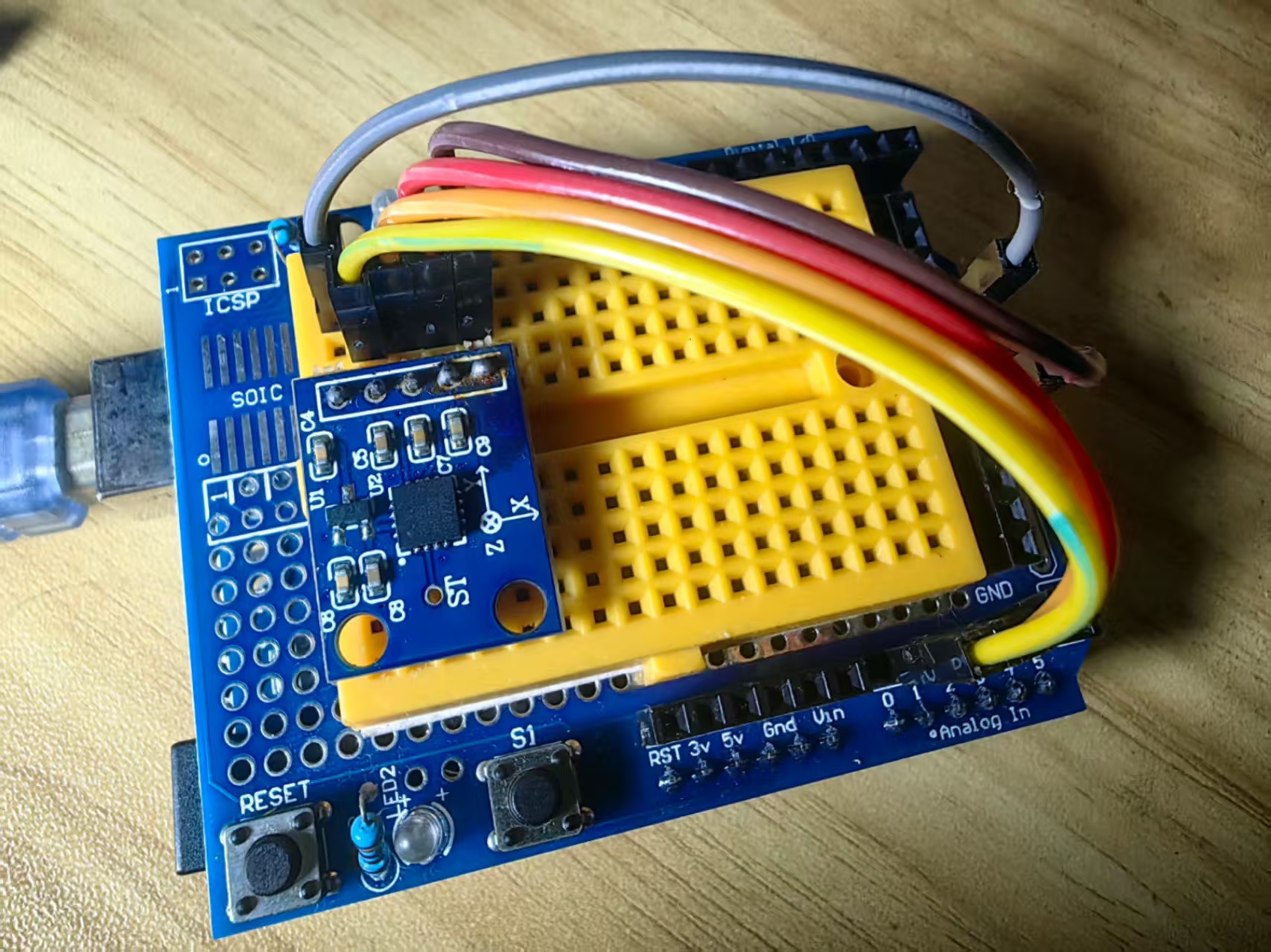

实验二百三十九:GY-61 ADXL335模拟量加速度模块 倾斜角度三轴加速度传感器

项目之四:使用按键的自动校准功能

静态校准:

与所有传感器一样,这些加速度计的样本之间的输出存在一些差异。对于非关键应用,例如游戏控制器或简单的运动或倾斜传感器,这些变化并不重要。但对于需要精确测量的应用,最好根据可靠的参考进行校准。

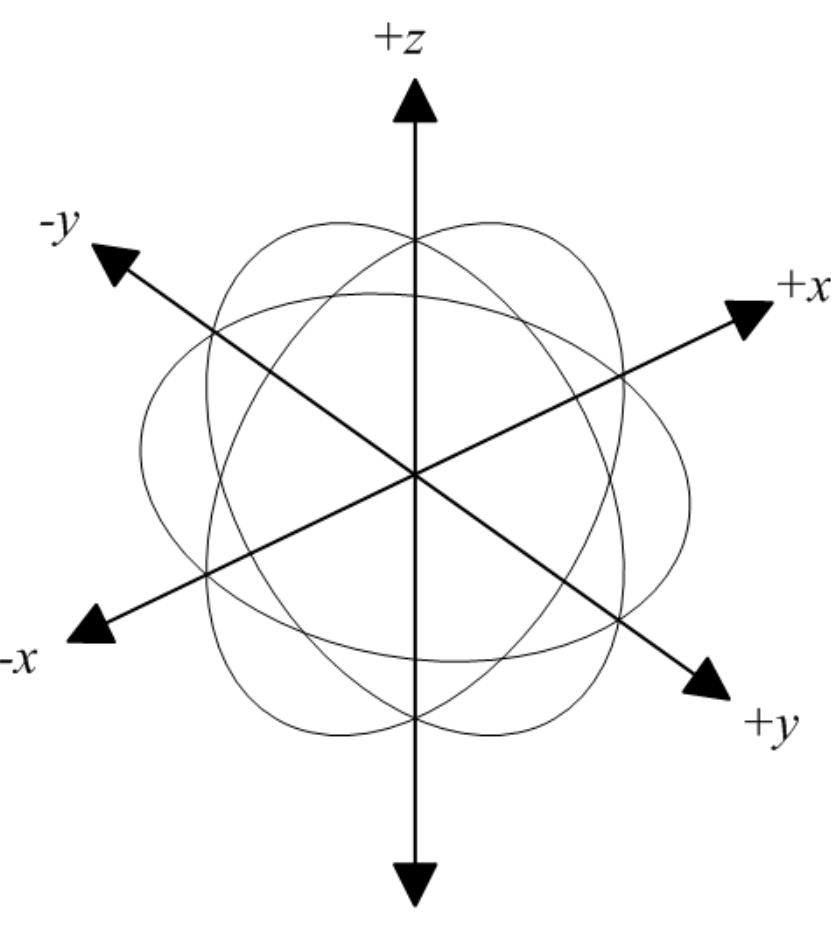

重力作为校准参考

加速度以重力或“G”为单位测量,其中 1G 代表地球表面的引力。尽管您可能听说过,但重力是一种非常稳定的力,如果您碰巧是居住在地表的地球人,它可以成为方便可靠的校准参考。

校准方法:

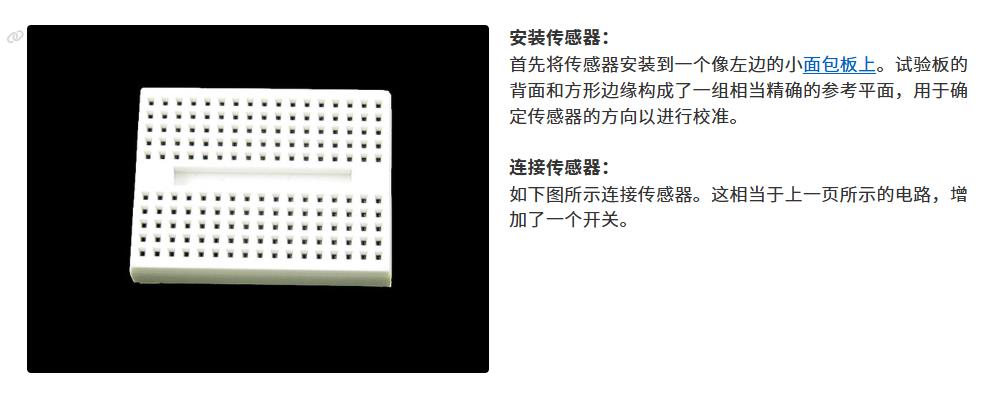

要将传感器校准到重力参考,您需要确定每个轴与引力轴精确对齐时的传感器输出。实验室质量校准使用精密定位夹具。这里描述的方法很简单,并且给出了非常好的结果。

运行校准程序

将代码加载到 Arduino 上并运行它。

打开 串行监视器。

将带有传感器的试验板放在平坦的表面上

按住该按钮,直到您在串行监视器中看到“校准”。

这将校准 z 轴的最小值。

将试验板放在前边缘,然后再次按下按钮。校准 +Y

对其他三个边重复此作,以校准 +x、-y 和 -x。

将试验板倒置并再次按下按钮以校准 +z。(提示,桌子的底部可以很好地稳定它。

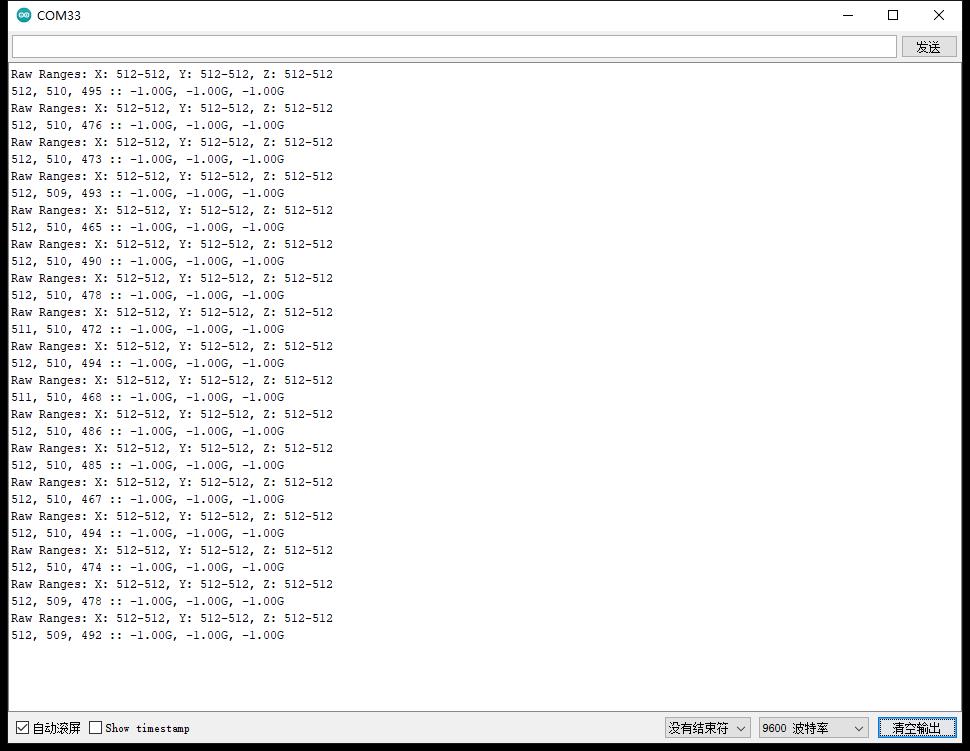

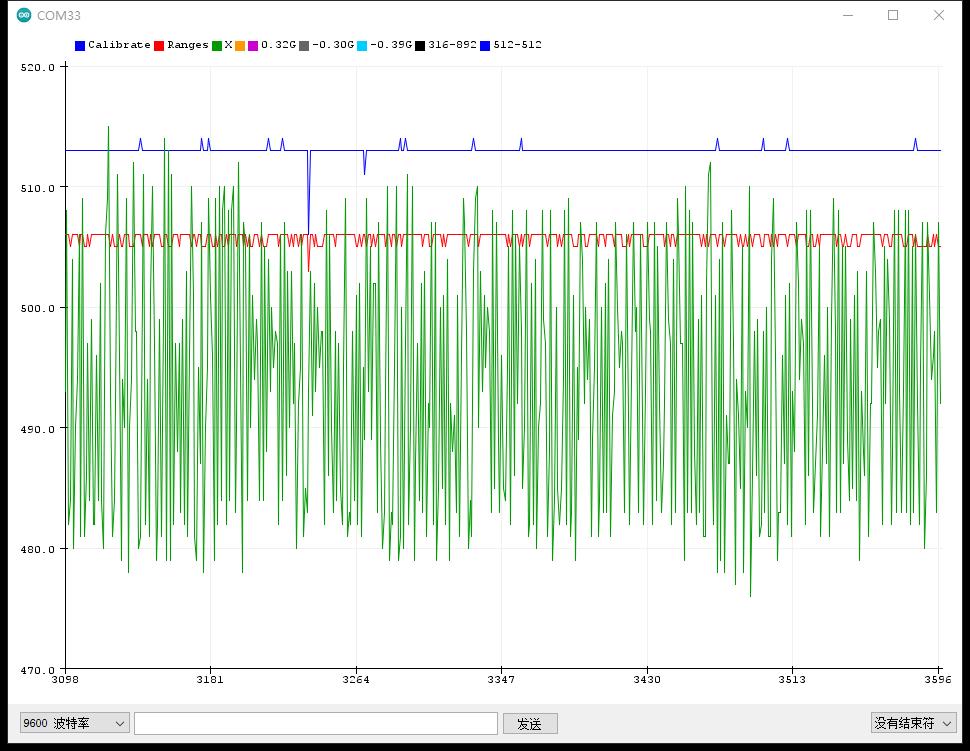

校准程序输出:

校准后,输出将显示每个轴的校准原始范围,然后是测得的“G”力。原始范围可用作草图中的常量。

原始范围: X: 408-616, Y: 398-610, Z: 422-625

511, 511, 625 : : -0.01G, 0.07G, 1.00G

原始范围: X: 408-616, Y: 398-610, Z: 422-625

511, 511, 625 :: -0.01G, 0.07G, 1.00G

原始范围: X: 408-616, Y: 398-610, Z: 422-625

511, 511, 625 :: -0.01G, 0.07G, 1.00G

原始范围: X: 408-616, Y: 398-610, Z: 422-625

511, 511, 625 :: -0.01G, 0.07G, 1.00G

原始范围: X: 408-616, Y: 398-610, Z: 422-625

【Arduino】189种传感器模块系列实验(资料代码+仿真编程+图形编程)

实验二百三十九:GY-61 ADXL335模拟量加速度模块 倾斜角度三轴加速度传感器

项目之四:使用按键的自动校准功能

实验开源代码

/*

【Arduino】189种传感器模块系列实验(资料代码+仿真编程+图形编程)

实验二百三十九:GY-61 ADXL335模拟量加速度模块 倾斜角度三轴加速度传感器

项目之四:使用按键的自动校准功能

*/

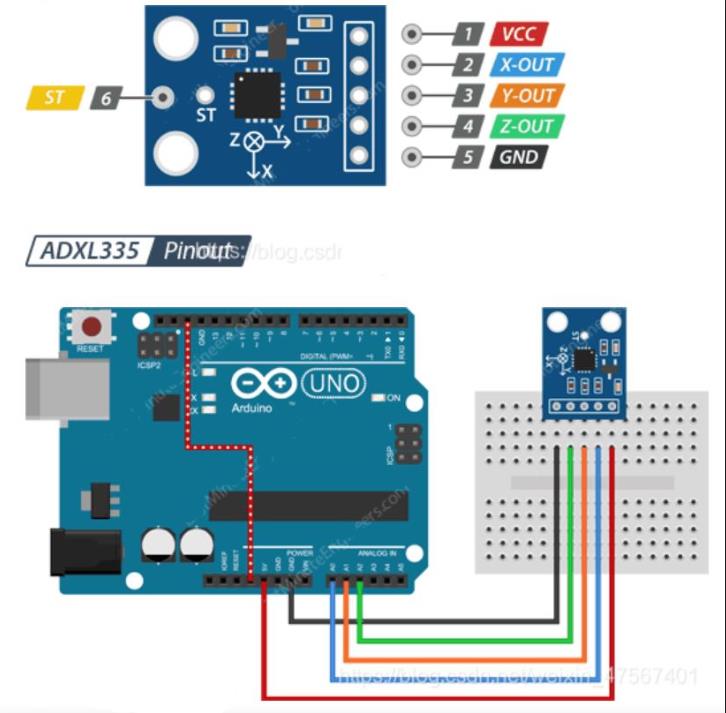

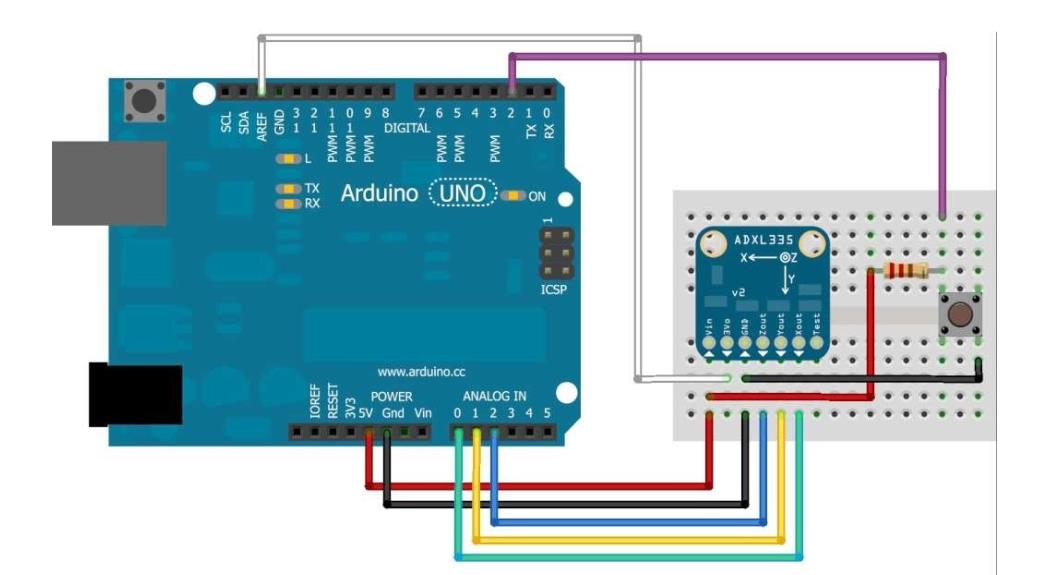

const int xInput = A0;

const int yInput = A1;

const int zInput = A2;

const int buttonPin = 2;

// Raw Ranges:

// initialize to mid-range and allow calibration to

// find the minimum and maximum for each axis

int xRawMin = 512;

int xRawMax = 512;

int yRawMin = 512;

int yRawMax = 512;

int zRawMin = 512;

int zRawMax = 512;

// Take multiple samples to reduce noise

const int sampleSize = 10;

void setup()

{

analogReference(EXTERNAL);

Serial.begin(9600);

}

void loop()

{

int xRaw = ReadAxis(xInput);

int yRaw = ReadAxis(yInput);

int zRaw = ReadAxis(zInput);

if (digitalRead(buttonPin) == LOW)

{

AutoCalibrate(xRaw, yRaw, zRaw);

}

else

{

Serial.print("Raw Ranges: X: ");

Serial.print(xRawMin);

Serial.print("-");

Serial.print(xRawMax);

Serial.print(", Y: ");

Serial.print(yRawMin);

Serial.print("-");

Serial.print(yRawMax);

Serial.print(", Z: ");

Serial.print(zRawMin);

Serial.print("-");

Serial.print(zRawMax);

Serial.println();

Serial.print(xRaw);

Serial.print(", ");

Serial.print(yRaw);

Serial.print(", ");

Serial.print(zRaw);

// Convert raw values to 'milli-Gs"

long xScaled = map(xRaw, xRawMin, xRawMax, -1000, 1000);

long yScaled = map(yRaw, yRawMin, yRawMax, -1000, 1000);

long zScaled = map(zRaw, zRawMin, zRawMax, -1000, 1000);

// re-scale to fractional Gs

float xAccel = xScaled / 1000.0;

float yAccel = yScaled / 1000.0;

float zAccel = zScaled / 1000.0;

Serial.print(" :: ");

Serial.print(xAccel);

Serial.print("G, ");

Serial.print(yAccel);

Serial.print("G, ");

Serial.print(zAccel);

Serial.println("G");

delay(500);

}

}

//

// Read "sampleSize" samples and report the average

//

int ReadAxis(int axisPin)

{

long reading = 0;

analogRead(axisPin);

delay(1);

for (int i = 0; i < sampleSize; i++)

{

reading += analogRead(axisPin);

}

return reading / sampleSize;

}

//

// Find the extreme raw readings from each axis

//

void AutoCalibrate(int xRaw, int yRaw, int zRaw)

{

Serial.println("Calibrate");

if (xRaw < xRawMin)

{

xRawMin = xRaw;

}

if (xRaw > xRawMax)

{

xRawMax = xRaw;

}

if (yRaw < yRawMin)

{

yRawMin = yRaw;

}

if (yRaw > yRawMax)

{

yRawMax = yRaw;

}

if (zRaw < zRawMin)

{

zRawMin = zRaw;

}

if (zRaw > zRawMax)

{

zRawMax = zRaw;

}

}代码解读

这段代码使用 加速度传感器 采集 X、Y、Z 轴数据,并提供 自动校准功能,核心逻辑如下:

1. 初始化传感器

✅ const int xInput = A0; → X 轴连接 A0

✅ const int yInput = A1; → Y 轴连接 A1

✅ const int zInput = A2; → Z 轴连接 A2

✅ const int buttonPin = 2; → 按钮用于触发自动校准

✅ analogReference(EXTERNAL); → 使用外部参考电压,提高精度

2. 读取加速度数据

✅ ReadAxis(xInput); → 采集 X 轴的电压数据

✅ ReadAxis(yInput); → 采集 Y 轴的电压数据

✅ ReadAxis(zInput); → 采集 Z 轴的电压数据

✅ 多次采样(10 次)求平均值,减少噪声

3. 自动校准

✅ 按下按钮时调用 AutoCalibrate(),动态调整 最小/最大值

✅ 不断更新 xRawMin、xRawMax 等范围,提高测量精度

4. 数据转换

✅ map(xRaw, xRawMin, xRawMax, -1000, 1000); → 将 ADC 值转换为 milli-G(±1G)

✅ / 1000.0 → 转换为 G(加速度单位)

5. 串口输出

✅ Serial.print("Raw Ranges: X: "); Serial.print(xRawMin); → 打印 X 轴的最小/最大值

✅ 以 G 为单位显示加速度数据,格式化输出

6. 采集间隔

✅ delay(500); → 每 500 毫秒更新一次数据,适合实时监测

这段代码让 加速度传感器能够动态校准并稳定采集数据

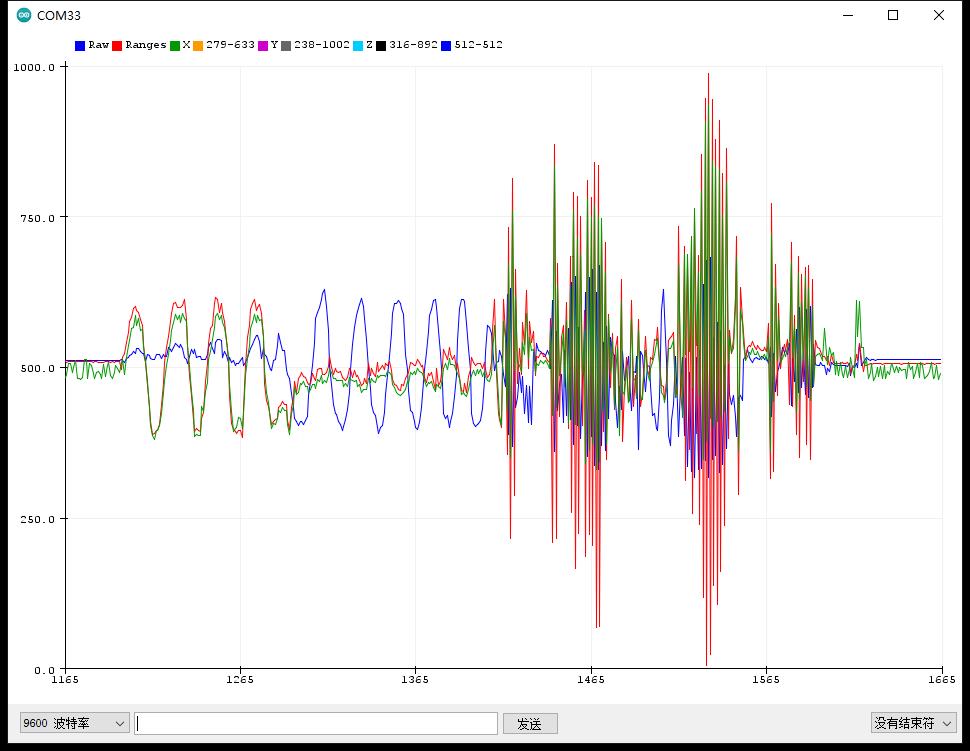

实验串口返回情况

实验串口绘图器返回情况

返回首页

返回首页

回到顶部

回到顶部

评论